Aquí, els fabricants de fusta contraxapada de la Xina us recorden que quan compreu fusta contraxapada, és essencial trobar el fabricant d'origen per a una opció més professional, segura i econòmica.

Què és la fusta contraxapada

Contraxapatés un dels productes de panells de fusta d'enginyeria més versàtils i àmpliament reconeguts utilitzats en diversos projectes de construcció a tot el món. Es crea unint fulles de resina i xapa de fusta per formar un material compost venut en panells. Normalment, la fusta contraxapada presenta xapes de cara de grau superior que les xapes del nucli. La funció principal de les capes centrals és augmentar la separació entre les capes exteriors on les tensions de flexió són més altes, millorant així la resistència a les forces de flexió. Això fa que la fusta contraxapada sigui una excel·lent opció per a aplicacions que requereixen força i flexibilitat.

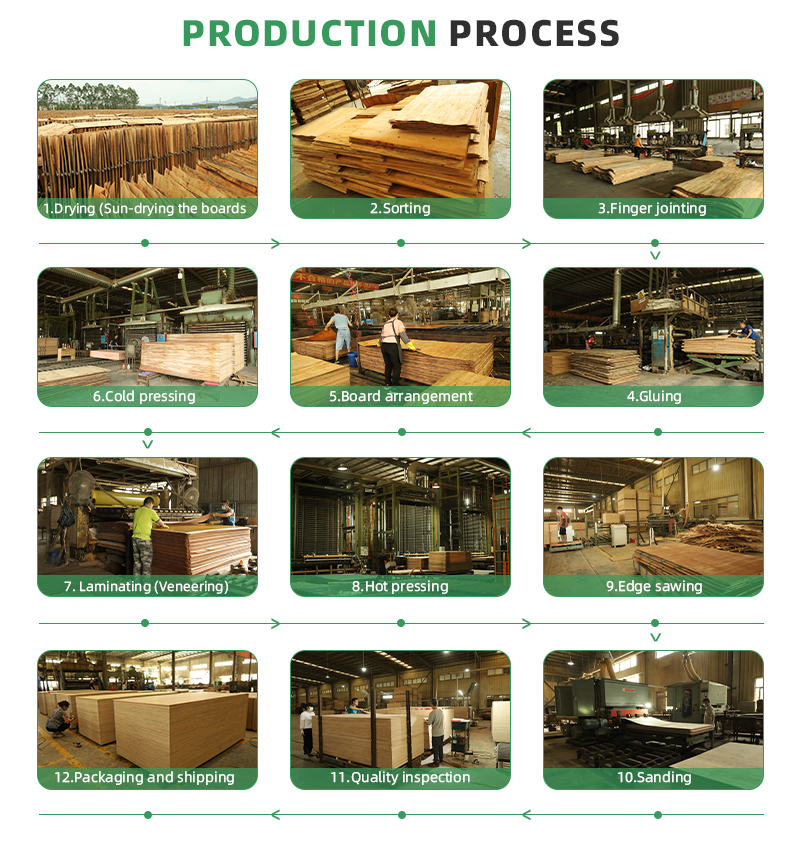

Introducció als processos productius

La fusta contraxapada, coneguda comunament com a tauler de múltiples capes, tauler de xapa o tauler de nucli, es fa tallant xapes de segments de troncs i després enganxant-les i prementant-les en calent en tres o més capes (nombre senar de) de taulers. El procés de producció de fusta contraxapada inclou:

tallar, pelar i tallar troncs; Assecat automàtic; Empalmament complet; Encolat i muntatge de palanxes; Premsat en fred i reparació; Premsat i curat en calent; Serrat, raspat i poliment; Tres vegades premsats, tres cops reparacions, tres cops serrats i tres cops polits; Farciment; inspecció del producte acabat; Embalatge i emmagatzematge; Transport

Tall i pelat de troncs

El pelat és l'enllaç més important en el procés de producció de fusta contraxapada, i la qualitat de la xapa pelada afectarà directament la qualitat de la fusta contraxapada acabada. Els troncs de més de 7 cm de diàmetre, com ara eucaliptus i pi diversos, es tallen, es pelen i després es tallen en xapes amb un gruix inferior a 3 mm. Les xapes pelades tenen una bona uniformitat de gruix, no són propenses a la penetració de la cola i tenen bells patrons radials.

Assecat automàtic

El procés d'assecat està relacionat amb la forma de la fusta contraxapada. Les xapes pelades s'han d'assecar a temps per assegurar-se que el seu contingut d'humitat assoleix els requisits de producció de la fusta contraxapada. Després del procés d'assecat automàtic, el contingut d'humitat de les xapes es controla per sota del 16%, la deformació del tauler és petita, no és fàcil de deformar o delaminar, i el rendiment de processament de les xapes és excel·lent. En comparació amb el mètode d'assecat natural tradicional, el procés d'assecat automàtic no es veu afectat pel clima, el temps d'assecat és curt, la capacitat d'assecat diària és forta, l'eficiència d'assecat és més alta, la velocitat és més ràpida i l'efecte és millor.

-Drying-Sun-drying-the-boards.jpg)

Empalmament complet, encolat i muntatge de billets

El mètode d'empalmament i l'adhesiu utilitzat determinen l'estabilitat i el respecte al medi ambient del tauler de fusta contraxapada, que també és el problema més preocupat per als consumidors. L'últim mètode d'empalmament de la indústria és el mètode d'empalmament complet i l'estructura d'empalmament dentada. Les xapes seques i pelades s'uneixen en un tauler gran per garantir la bona elasticitat i duresa de les xapes. Després del procés d'encolat, les xapes es disposen en un patró entrecreuat segons la direcció del gra de la fusta per formar una palangana.

Premsat en fred i reparació

El premsat en fred, també conegut com a prepremsat, s'utilitza per fer que les xapes s'adhereixin bàsicament entre si, evitant defectes com ara el desplaçament de la xapa i l'apilament del nucli durant el procés de moviment i manipulació, alhora que augmenta la fluïdesa de la cola per facilitar el formació d'una bona pel·lícula de cola a la superfície de les xapes, evitant el fenomen de deficiència de cola i cola seca. La palangana es transporta a la màquina de prepremsat i després de 50 minuts de premsat ràpid en fred, es fa el tauler central.

La reparació de taulers de taulers és un procés suplementari abans del premsat en calent. Els treballadors reparen la capa superficial del tauler central capa per capa per garantir que la seva superfície sigui llisa i bella.

Premsat i curat en calent

La màquina de premsat en calent és un dels equips més importants en el procés de producció de fusta contraxapada. El premsat en calent pot evitar eficaçment els problemes de formació de bombolles i delaminació local a la fusta contraxapada. Després del premsat en calent, la palangana s'ha de refredar durant uns 15 minuts per garantir que l'estructura del producte sigui estable, la resistència és alta i evitar la deformació deformada. Aquest procés és el que anomenem període de "curat".

Serrat, raspat i poliment

Després del període de curat, la palangana s'enviarà a la serradora per tallar-la a les especificacions i mides corresponents, en paral·lel i net. A continuació, la superfície del tauler es raspa, s'asseca i es polida per garantir la suavitat general, la textura clara i la bona brillantor de la superfície del tauler. Fins ara, s'ha completat la primera ronda de 14 processos de producció del procés de producció de fusta contraxapada.

Tres vegades premsats, tres cops reparacions, tres cops serrats i tres cops polits

Una fusta contraxapada d'alta qualitat ha de passar per múltiples processos de polit fi. Després del primer poliment, la fusta contraxapada es sotmetrà a una segona capa, premsat en fred, reparació, premsat en calent, serrat, raspat, assecat, poliment i raspat puntual, un total de 9 processos a la segona ronda.

Finalment, la palangana s'enganxa amb una superfície de fusta de tecnologia exquisida i bella, superfície de caoba, i cada fusta contraxapada també passa per un tercer premsat en fred, reparació, premsat en calent, raspat, poliment, serrat i altres 9 processos. Un total de "tres premsats, tres reparacions, tres serrats, tres polits" 32 processos de producció, una superfície de tauler que és plana, estructuralment estable, té una petita deformació i és bonica i duradora.

Ompliment, classificació del producte acabat

La fusta contraxapada formada s'inspecciona i s'omple després de la inspecció final i després es classifica. Mitjançant proves científiques de gruix, longitud, amplada, contingut d'humitat i qualitat de la superfície, i altres estàndards, per garantir que cada fusta contraxapada produïda sigui de qualitat qualificada i estable, amb el millor rendiment físic i de processament.

Embalatge i emmagatzematge

Després de seleccionar el producte acabat, els treballadors empaqueten la fusta contraxapada a l'emmagatzematge per evitar el sol i la pluja.

TONGLI TIMBER

Per a què serveix la fusta contraxapada?

La fusta contraxapada és un tipus de tauler comú utilitzat en diverses indústries. Es classifiquen enfusta contraxapada normalifusta contraxapada especial.

Els principals usos defusta contraxapada especialsón els següents:

1.El primer grau és adequat per a decoracions arquitectòniques de gamma alta, mobles de gamma mitjana i alta i carcasses per a diversos aparells elèctrics.

2.Grade segon és adequat per a decoracions de mobles, construcció general, vehicles i vaixells.

3.Grade tres és adequat per a renovacions d'edificis de gamma baixa i materials d'embalatge. El grau especial és adequat per a decoracions arquitectòniques de gamma alta, mobles de gamma alta i altres productes amb requisits especials.

Contraxapat normales classifica en Classe I, Classe II i Classe III segons els defectes visibles del material i els defectes de processament de la fusta contraxapada després del processament.

1. Fusta contraxapada de classe I: fusta contraxapada resistent a la intempèrie, que és duradora i pot suportar l'ebullició o el tractament amb vapor, adequada per a ús a l'aire lliure.

2. Contraxapat de classe II: contraxapat resistent a l'aigua, que es pot remullar en aigua freda o sotmetre's a un remull d'aigua calenta a curt termini, però no és apte per bullir.

3.Fusta contraxapada de classe III: fusta contraxapada resistent a la humitat, capaç de suportar el remull d'aigua freda a curt termini, adequada per a ús interior.

Hora de publicació: 08-jul-2024